硬化樹脂は、接着剤、塗膜、導電性ペーストなど、あらゆる用途で産業を問わず使用されます。硬化樹脂を使用する際は、UV照射や加熱により硬化させますが、硬化により体積収縮が起こり、それに伴い応力も発生します。よって、硬化条件が最適でない場合、体積収縮(応力)が剥離、割れ、反りなど製品の不具合を引き起こす原因になると考えられます。本評価法を用いて、樹脂の硬化反応による収縮挙動や発生する応力のデータを得ることで、硬化条件の最適化に役立ちます。

UV、熱硬化樹脂の収縮率連続測定の特徴

・硬化収縮挙動、発生応力を連続的に計測できます。

・硬化反応に必要な温度条件、紫外線照射条件を自由に組合わせて測定可能です。

・1 mL程度の少量で測定が可能です。

*収縮率連続測定方法は2019年2月に日本産業規格(JIS)に制定された方法です。

(規格番号 JIS K 6941 紫外線硬化樹脂及び熱硬化樹脂の収縮率連続測定方法)

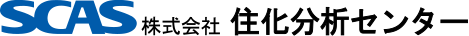

装置原理

サンプル容器(ガラス板及びテフロンリング)へ硬化樹脂を入れ、硬化条件(UV照射、加熱)に基づいて硬化させます。その際、硬化に伴う体積変化(厚みの変化)をレーザー変位計で連続的に計測し、硬化収縮率を求めます。また、検出器をレーザー変位計からロードセルへ変更することで、硬化に伴い発生する応力を計測します。

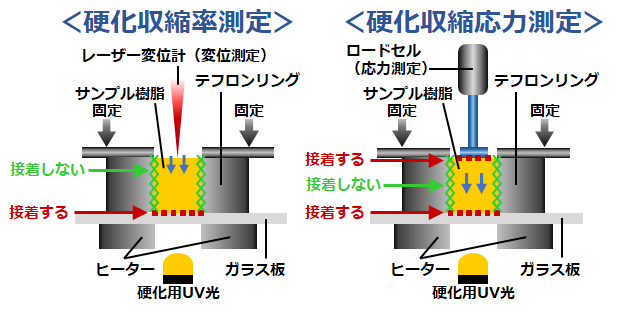

熱硬化エポキシ樹脂の収縮率測定事例

熱硬化エポキシ樹脂(メーカー推奨硬化温度:150℃)を、加熱保持温度を変化させて測定しました。硬化温度によって、硬化収縮率、収縮完了までの時間、冷却時に発生する収縮の挙動が異なることが確認できました。

・ステージ➀:加熱によるエポキシ樹脂の熱膨張の挙動と架橋反応に伴う硬化収縮の開始時間がわかる。

・ステージ➁:各温度における収縮挙動が安定するまでの時間がわかる。

・ステージ③:エポキシ樹脂を冷却した時の収縮率がわかる。

*弊社では、この他にも粘弾性といった樹脂の物性評価や硬化度を合わせて評価することができます。

*弊社では、この他にも粘弾性といった樹脂の物性評価や硬化度を合わせて評価することができます。

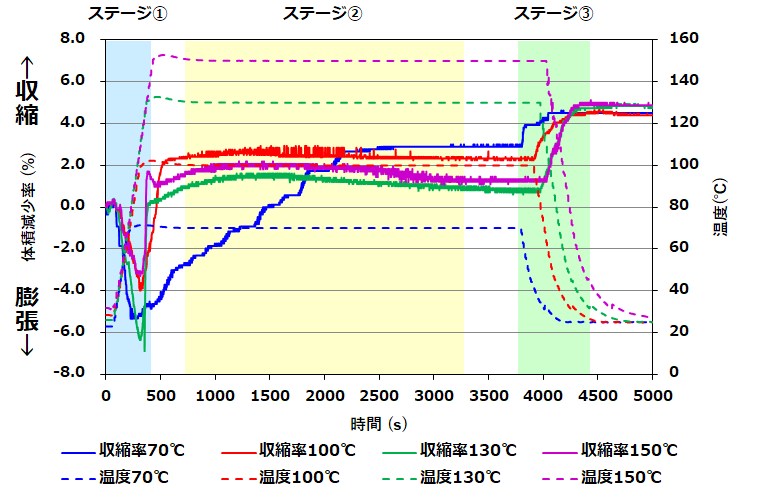

UV硬化樹脂の硬化収縮率・応力測定事例

紫外線(UV)硬化樹脂は紫外線エネルギーにより硬化します。

樹脂が硬化することで体積収縮や応力が発生し、樹脂製品では反りや割れ、接着剤では接着強度の低下や接着位置のズレなどが起こり、製品不良の原因となります。 UV硬化型エポキシ樹脂接着剤を、UVの照度と照射時間を変化させて比較測定した結果を下表に示します。各条件の硬化収縮率は4.2~4.8 %で同程度でしたが、硬化収縮応力は0.023~0.059 N/mm 2と2倍以上の差が見られました。

| UV硬化条件※ 照度(mW/cm2)×照射時間(s) |

硬化収縮率 (%) |

硬化収縮応力 (N/mm2) |

|---|---|---|

| ① 50 mW/cm2×240 s | 4.2 | 0.023 |

| ② 100 mW/cm2×120 s | 4.5 | 0.041 |

| ③ 200 mW/cm2×60 s | 4.8 | 0.059 |

※各硬化条件の積算光量(照度×照射時間)は12000 mJ/cm2で一定とした。

紫外線(UV)硬化樹脂の硬化収縮率と硬化収縮応力測定事例

紫外線(UV)硬化樹脂の硬化収縮率と硬化収縮応力測定事例

技術事例

-

TN536サイズ排除クロマトグラフィーを用いた高分子材料の分子量評価

-

TN169電解脱離質量分析法

-

TN098高分子中の添加剤の分析

-

TN068高分子材料の組成解析

-

TN462ガラス中にドープされた金属元素のESR による価数評価

-

TN505示差走査熱量測定を用いた高分子材料の評価

-

TN485微小領域の組成・構造の可視化 ~顕微ラマン分光法によるイメージング分析~

-

TN484各種材料設計のための高感度TMAによる線膨張率の精密測定

-

TN483モレキュラープローブ法によるマイクロ孔の細孔分布測定

-

TN463電子スピン共鳴(ESR)法による高分子材料の評価

-

TN458XPSによる固体試料の表面修飾評価

-

TN442XPSによる高分子材料表面の官能基評価

-

TN431MALDI-SpiralTOF/MSによる高分解能質量分析

-

TN426熱分解GC/MSによる異物の詳細解析

-

TN406TOF-SIMSによるフッ素系表面改質剤の定性分析

-

TN374熱重量測定-質量分析

-

TN373放熱材料の熱伝導率測定

-

TN349高分子材料の光、酸化、熱劣化評価 ~UV-Py-GC/MS~

-

TN346太陽電池用封止樹脂の劣化評価

-

TN152TOF-SIMSによるラップフィルム表面の添加剤分析

-

TN142ペンダントドロップ法による表面・界面張力測定

-

TN141画像処理方式による接触角測定

-

TN139振動式密度測定

-

TN081染顔料の構造解析

-

TN033XPSによる酸化膜厚の測定

-

TN020FT-IR法の反射法による表面構造解析

関連情報